Från spånskiva till bokhylla – så blir prisvärda BILLY till

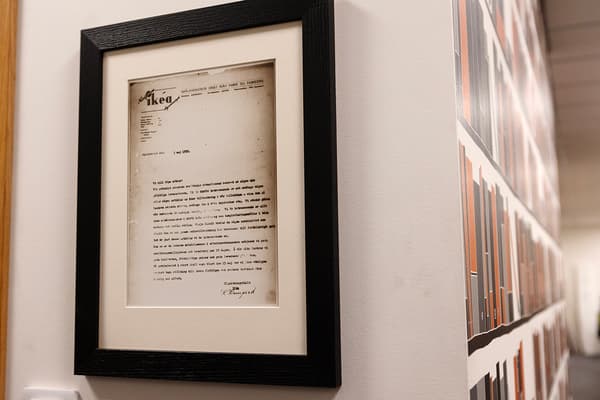

Allt börjar med ett brev en vanlig dag i maj 1952. Ett brev till en ganska ung möbeltillverkare i västgötska Sandhem från en ganska ung möbelhandlare 20 mil bort i småländska Agunnaryd. ”Vi vill köpa möbler!” lyder rubriken. Ett lika rakt och tydligt affärserbjudande följer, signerat Kamprad. Resten är, som man säger, historia.

En vanlig dag i oktober 2024 börjar turen genom fabriken på Gyllensvaans Möbler i Kättilstorp med samma brev. Där hänger det, inramat på väggen på kontoret, lägligt nog nästan precis vid dörren till fabriksgolvet. Som en symbol för början på den resa som skapade det stora familjeföretaget i det lilla samhället Kättilstorp.

– När jag började jobba här 1974 så var vi kanske trettio personer. Det som idag är kontor, ett mindre lager och verkstad var fabriken, berättar Erik Gyllensvaan, vd på Gyllensvaans Möbler.

Erik är son och ett av tre barn till Nils och Britta Gyllensvaan. Samma Nils och Britta som en gång i tiden spenderade helgerna i källaren med att gjuta de 27 000 tegelstenar som bit för bit lade grunden för såväl en första fabrik i Sandhem som för Gyllensvaans Möbler i stort, år 1946.

När Erik beskriver hur Gyllensvaans sedan växt under hans tid på företaget, låter det inte helt annorlunda.

– Steg för steg, alltid en bit i taget, så att vi bara behövde bygga till två väggar varje gång, säger Erik med ett stort leende.

Flera utbyggnader och 50 år senare är det nu omkring 240 anställda och 81 500 kvadratmeter fabrik som återfinns bakom dörrarna på Gyllensvaans Möbler i Kättilstorp. Idag är det full rulle med tillverkning och paketering av det man kanske kan kalla husets specialitet: BILLY bokhylla i vitt. Gyllensvaans tillverkade nämligen alla världens vita BILLY bokhyllor fram till år 2016.

– Vi har gjort BILLY till och från sen 1979. Ingvar kom aldrig hit, men hans svåger Arne Johanson från åkeriet i Älmhult var här varje dag och hämtade bokhyllor. I takt med att tillverkningen ökade blev det ganska trångt i lokalen och ibland stod hyllorna ända inne på kontoret, berättar Erik.

BILLY-tillverkningens många sidor

Mårten Gyllensvaan är tredje generationens Gyllensvaan på familjeföretaget. Hans tidiga minnen av fabriken involverar lek med kusinerna i containern, en och annan skateboard-tur i lokalerna och – en smart manöver från föräldrarna för lugnare helger – söndagsmorgnar med skurmaskinen i fabriken under tonåren. Fokuset har sedan skiftat något under karriärens gång, från maskinoperatör till den roll han har idag som inköpare. Precis som för flera andra i familjen på Gyllensvaans.

– Man kan lära sig det mesta här, påpekar Mårten medan vi rör oss genom fabriken.

Vad är BILLY bokhylla gjord av?

Just idag är han och Erik ypperliga guider till BILLY-tillverkningen. Den börjar med spånskivor. 18-24 lastbilar brukar komma, lastade med 700 ton spånskivor om dagen. Och det är viktigt att det blir rätt, då varje typ av spånskiva är anpassad till sitt särskilda syfte, bland annat för att maximera nytta och minimera materialspill.

– Om man ser på den här randiga spånskivan så har den olika densitet med mer luft i delar av den för att spara på material och vikt. Det var en som hette Bo på IKEA Industry som kom på idén, så den kallas Bo-board. Den går bra att göra hyllsidor av, men i ett hyllplan behövs mer hållfasthet och en annan typ av skiva, förklarar Mårten.

Precis som i den färdiga produkten hänger alla delar av BILLY ihop även bakom kulisserna. Specialutvecklade spånskivor för olika syften innebär att där man sparat in med innovationer som Bo-board har man också kunnat satsa på att förstärka hyllplanen och utveckla en hopvikbar hyllrygg som är lättare att få med sig hem och montera.

Materialutvecklingen är ett av flera exempel på justeringar som gjorts sen BILLYs begynnelse för att effektivisera produktionen vad gäller tid, kostnad och naturresurser, utan att kompromissa på kvalitet och pris. Den är också en del av arbetet med klimatmålen på IKEA, däribland ambitionen att öka andelen återvunnet material i samtliga produkter – inte minst de 60% som består av trämaterial. Just spånskivan är gjord på spillmaterial varav cirka en femtedel är återvunnet material, med målet att nå 80% återvunnet till 2030.

Men på fabriksgolvet är den mest slående utvecklingen en annan: automatiseringen.

Maskiner och människor nyckeln till framgång

Den första roboten introducerades på Gyllensvaans redan 1984 och utvecklingen sedan dess innebär att nästintill hela produktionslinjen idag är automatiserad. Det är bara att följa spånskivorna. När de väl lyfts in i maskineriet med hjälp av eltruckarna går de smidigt igenom en mängd olika automatiserade steg i allt från sågning och foliering till borrning, falsning, mätning och paketering. Enligt Erik och Mårten Gyllensvaan är det just den smidiga och moderna paketeringslinjen som varit bland de största och mest betydelsefulla utvecklingarna för produktionens effektivitet.

I stort innebär det att BILLY i all sin stadiga, monteringsbara prakt tillverkas väldigt snabbt, med mindre variationer i slutprodukt och dygnet runt, utan att vara för slitsamt för personalen. Personal som bland annat säkerställer att allt går som smort i det stora maskineriet på Gyllensvaans – och är en stor del av hjärtat i familjeföretaget.

– Jag var maskinoperatör förr, men de maskinerna finns inte kvar längre. Det är kul och nödvändigt att produktionen är i ständig utveckling och förändring även framåt, men vi har inte behövt säga upp personal på grund av automatisering. De lärs upp i det nya och får ändrade arbetsuppgifter. Både människorna och kunskapen stannar här, säger Mårten.

Att ta hand om såväl personal som samhället runtomkring är viktigt för Gyllensvaans. Det är sen gammalt. När fabriken först etablerades 1952 fanns det redan en textilfabrik i Kättilstorp där endast kvinnor arbetade, enligt dåvarande tradition. Möbelfabriken skulle då erbjuda en möjlighet för männen att arbeta nära också, så att hela familjen kunde leva på samma plats.

95% av Gyllensvaans personal bor inom 3 mil från fabriken. De flesta av dessa jobbar länge om inte hela sitt arbetsliv på företaget och står ofta nära någon som gör eller har gjort det.

Det blir något av ett familjeföretag för fler än familjen Gyllensvaan, vilket märks inte minst när Mårten och Erik hälsar på och talar entusiastiskt med flera medarbetare på fabriksgolvet. Bland annat Carlos som plockar material, Stefan vid de nya eltruckarna och Göran som ser över maskineriet som bearbetar och sågar skivor till hyllplan.

– Vi är ett riktigt bra och kunnigt gäng på kontoret och på fabriksgolvet. Det är kul på jobbet och det är det som är viktigast tycker jag. Vi har ju jobbat ute i fabriken, så man känner de flesta och det känns som att det är lätt att prata med alla som jobbar här, säger Mårten.

Nya tag med nya BILLY bokhylla

Sammanhållningen på Gyllensvaans har onekligen varit betydelsefullt i samarbetet med IKEA och utvecklingen av BILLY-produktionen genom åren.

– Jag gillar att arbeta med såna här familjeföretag. De är ett speciellt sammansvetsat gäng på Gyllensvaans som är väldigt kompetenta när det gäller produktionen och dess förutsättningar, säger Håkan Olsson, Supply Development Manager på IKEA.

Fram till för ett par år sedan arbetade Håkan nära Gyllensvaans som globalt ansvarig för inköp av trämaterial på IKEA. Han påpekar att samarbetets dynamik alltid inneburit en spänning mellan ambitionen från IKEA att ständigt innovera för god form, funktion, kvalitet, det låga priset och hållbarhet på ena sidan och Gyllensvaans mer försiktiga perspektiv djupt grundat i kunskap om produktionen på den andra. En bra och viktig spänning, tycker Håkan.

– Det roliga med en produkt som lever så länge som BILLY är att du över tiden kan jobba igenom den så att den blir så bra som möjligt. För det behöver vi ställa frågor och utmana varandra. Då får vi också en bra produkt till ett bra pris, säger Håkan.

Ett moment där man verkligen utmanats är vid utvecklingen av nya, mer cirkulära, BILLY bokhylla med svepta kanter och enklare monteringsstruktur. För att göra plats för den omställningen är man på Gyllensvaans i full gång med att utöka fabriken, samtidigt som man fortsätter och konstant optimerar befintlig produktion för att vara mer energieffektiv.

Bland annat har man köpt in nya maskiner med sensorer som ”ser” för att kunna styra och jobba mer precist för högre effektivitet och mindre materialspill. Man har även etablerat fossilfri transport på fabriken.

Energifrågan är särskilt aktuell, då den påverkar och påverkas av nästan alla utvecklingar på Gyllensvaans. I nuläget använder man sig av certifierad el från vattenkraft och man mäter energiåtgång regelbundet, inte minst för att identifiera och plana ut energitoppar. I framtiden vill man gärna verka på egenproducerad el.

– Man försöker vara mer energieffektiv, både för att det är en kostnadsfråga men också för miljön. Vi har gjort en del investeringar som kostat oss nu, men det kommer löna sig i längden, säger Mårten.